智能工厂设计规划与人工智能应用软件开发

随着工业4.0时代的到来,智能工厂已成为制造业转型升级的核心驱动力。智能工厂不仅实现了生产过程的自动化,更通过人工智能技术的深度应用,构建起高度智能化、柔性化的现代制造体系。本文将系统阐述智能工厂的设计规划要点及其与人工智能应用软件的深度融合。

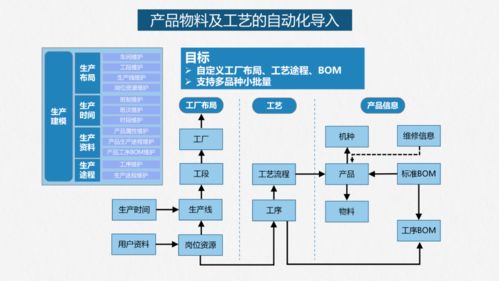

一、智能工厂设计规划的核心要素

1. 整体架构设计

智能工厂设计应从顶层规划入手,建立包括物理层、网络层、数据层和应用层的四层架构。物理层涵盖智能装备、物联网传感器等基础设施;网络层确保设备互联互通;数据层实现生产数据的采集与存储;应用层则承载各类智能分析系统。

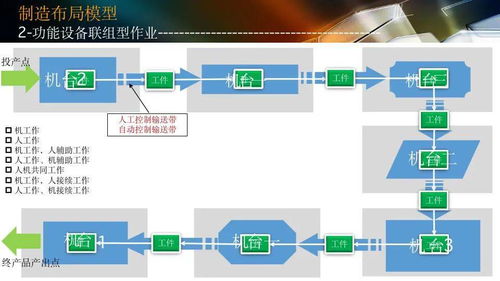

2. 数字化产线布局

基于精益生产理念,采用模块化、柔性化的产线设计。通过数字孪生技术,在虚拟环境中模拟优化生产流程,实现物理工厂与数字工厂的实时映射与交互。

3. 智能物流系统

集成AGV、立体仓库等智能物流设备,构建端到端的智能物料配送体系。运用路径优化算法,实现物料准时化、精准化配送。

二、人工智能应用软件的关键开发领域

1. 智能排产系统

基于机器学习算法,综合考虑设备状态、订单优先级、物料供应等多维因素,实现生产计划的动态优化与自动调整。系统能够根据实时数据预测生产瓶颈,提前做出应对策略。

2. 质量检测与预测

开发基于计算机视觉的质量检测软件,实现对产品缺陷的自动识别与分类。同时利用深度学习模型,建立质量预测模型,从生产过程数据中提前发现质量隐患。

3. 设备健康管理

构建设备预测性维护系统,通过分析设备运行数据,预测零部件剩余寿命,制定最优维护计划。该系统可显著降低非计划停机时间,提高设备综合效率。

4. 能源智能管理

运用数据挖掘技术,分析能源消耗模式,建立能源使用优化模型。通过实时监控与智能调控,实现能源使用的精细化管理。

三、实施路径与挑战

智能工厂的建设应采取分阶段实施策略:

- 第一阶段:完成基础设施数字化改造

- 第二阶段:部署核心人工智能应用

- 第三阶段:实现全价值链智能化

面临的挑战主要包括:数据安全与隐私保护、传统设备改造难度、复合型人才培养等。企业需要建立完善的数据治理体系,同时注重人才培养与技术积累。

智能工厂与人工智能应用软件的深度融合,正在重塑制造业的竞争格局。企业应当把握这一趋势,以数据驱动为核心,以人工智能技术为支撑,构建具有竞争力的智能制造体系,在数字化浪潮中赢得先机。

如若转载,请注明出处:http://www.zgdgyqr.com/product/22.html

更新时间:2026-02-24 17:24:11